Assemblare componenti meccanici ad alta precisione richiede l’adozione di metodologie che non solo ottimizzino i tempi di produzione, ma garantiscano anche un livello di accuratezza straordinario. Tecnologie innovative, come la stampa 3D e l’inasprimento ultrasonico, stanno rivoluzionando il settore, permettendoti di accedere a soluzioni che prima erano impensabili. Ad esempio, hai già considerato l’uso di sistemi automatizzati per il montaggio? Questi non solo riducono il margine d’errore, ma anche i costi operativi nel lungo termine. La tua abilità nell’integrare queste tecnologie farà la differenza nella competitività della tua azienda.

L’innovazione nei materiali per la precisione meccanica

Nel contesto della meccanica di precisione, l’innovazione nei materiali è fondamentale per migliorare le prestazioni e garantire la durata dei componenti. Materiali con straordinarie proprietà fisiche e chimiche sono stati sviluppati per affrontare le sfide moderne, come l’usura e la corrosione, permettendo lavorazioni più precise e durature. Attraverso ricerche avanzate, si sta assistendo a un’evoluzione continua che combina tecnologia all’avanguardia e sostenibilità, migliorando l’efficienza della produzione e dei costi.

Materiali avanzati e loro caratteristiche

I materiali avanzati, come i polimeri ad alta temperatura e le leghe metalliche speciali, offrono vantaggi significativi. La loro bassa densità e alta resistenza meccanica consentono di realizzare componenti più leggeri e performanti. Inoltre, l’uso di materiali compositi riesce a combinare la rigidità dei metalli con la flessibilità dei polimeri, portando a soluzioni innovative e versatili per molte applicazioni industriali.

Effetti della microstruttura sulle prestazioni dei componenti

La microstruttura dei materiali influisce notevolmente sulle loro prestazioni. Granulometria, orientamento dei cristalli e la presenza di fasi intermedie determinano in gran parte le proprietà meccaniche. Un controllo preciso della microstruttura può quindi migliorare la resistenza alla fatica e la durezza, risultando in componenti più affidabili e duraturi, capaci di sopportare sforzi elevati senza deformarsi.

Ad esempio, un acciaio con una microstruttura fine presenterà una maggiore resistenza alla trazione rispetto a uno con una microstruttura grossolana. In pratica, raggiungere la giusta combinazione di elementi e ottenere un trattamento termico ottimale permetterà di ottenere caratteristiche desiderate come la resistenza alla corrosione o la capacità di operare in condizioni estreme. È quindi fondamentale monitorare e ottimizzare la microstruttura per massimizzare le prestazioni dei componenti meccanici, poiché ogni variazione può impattare significativamente sulla loro funzionalità e longevità.

Tecniche di assemblaggio all’avanguardia

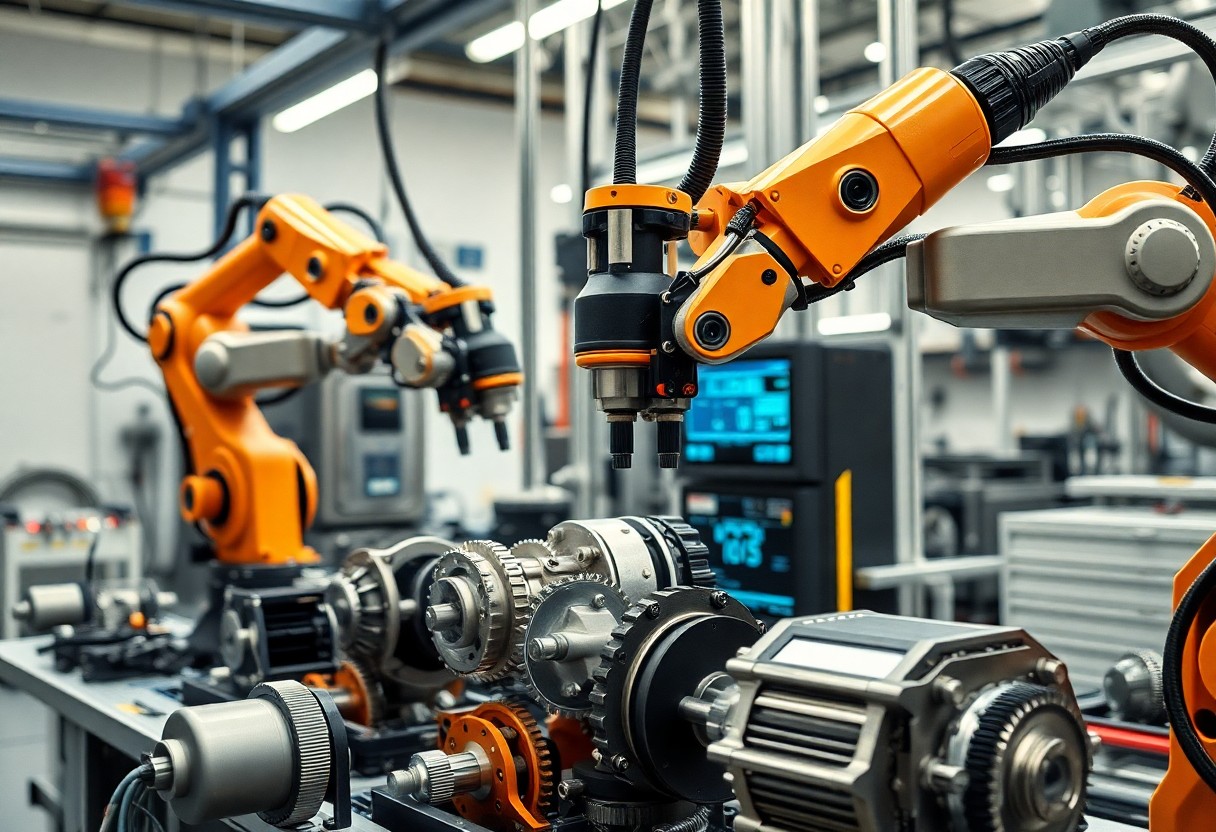

È fondamentale adottare tecniche di assemblaggio all’avanguardia per garantire la massima precisione nella produzione di componenti meccanici. Queste tecniche non solo aumentano l’efficienza, ma migliorano anche la qualità finale del prodotto, consentendo alle aziende di rimanere competitive sul mercato. L’uso di tecnologie avanzate, come la robotica e l’intelligenza artificiale, sta trasformando radicalmente il modo in cui gli assemblaggi vengono eseguiti, portando a risultati straordinari.

Sistemi di assemblaggio automatizzati

I sistemi di assemblaggio automatizzati rappresentano un passo avanti significativo nella meccanica di precisione. Con l’implementazione di robot e linee di produzione automatizzate, riuscite a ottenere una maggiore coerenza e riduzione degli errori. Questi sistemi possono lavorare 24 ore su 24, migliorando la produttività generale e liberando il tuo personale dalle attività più ripetitive e gravose.

Processi di assemblaggio additivi e ibridi

Utilizzare processi di assemblaggio additivi e ibridi offre l’opportunità di combinare tecniche tradizionali con innovazioni moderne. Questa sinergia consente di ridurre i tempi di assemblaggio e migliorare la qualità del prodotto finale. Integrare la stampa 3D con metodi di assemblaggio convenzionali consente di produrre componenti complessi senza compromettere la precisione e la robustezza.

I processi di assemblaggio additivi e ibridi utilizzano tecnologie come la stampa 3D per fabbricare componenti direttamente sul posto, riducendo la necessità di parti di ricambio e il costo della logistica. Con un aumento della complessità e della personalizzazione richiesta dai clienti, queste tecniche offrono la flessibilità necessaria per adattarsi rapidamente agli sviluppi del mercato. Non solo migliorano l’efficienza, ma aprono nuove possibilità di design, permettendoti di realizzare strutture ottimizzate e leggere, perfette per applicazioni avanzate nel settore meccanico.

Controllo della qualità in tempo reale

Il controllo della qualità in tempo reale è fondamentale per garantire che i componenti meccanici ad alta precisione soddisfino gli standard richiesti. Utilizzando tecnologie avanzate, come il monitoraggio delle condizioni in tempo reale, si riducono i difetti e si migliora l’efficienza produttiva. Questo approccio permette di effettuare correzioni immediate in caso di problemi, salvaguardando l’integrità del processo produttivo e il valore finale del prodotto.

Tecnologie di monitoraggio e ispezione

Le tecnologie di monitoraggio e ispezione includono l’uso di sensori IoT, telecamere ad alta definizione e sistemi di visione artificiale. Questi strumenti consentono di effettuare controlli automatici e accurati durante il processo di assemblaggio, riducendo al minimo l’intervento umano. L’implementazione di dispositivi di rilevamento avanzati consente anche di raccogliere dati preziosi, facilitando l’identificazione di anomalie e garantendo uno standard qualitativo elevato.

L’impatto dell’analisi dei dati sulla qualità

Analizzare i dati raccolti dai sistemi di monitoraggio permette di ottenere informazioni dettagliate sulla qualità dei componenti assemblati. Attraverso tecniche di data analytics, puoi identificare trend e modelli nel processo produttivo, rendendo possibile una gestione proattiva delle problematiche. Questo non solo migliora la qualità finale, ma ottimizza anche i tempi di produzione e riduce gli sprechi, aumentando l’efficienza complessiva.

L’analisi dei dati consente di scoprire potenziali criticità prima che diventino problemi seri, migliorando così significativamente il controllo qualità. Ad esempio, se una serie di componenti presenta deviabilità rispetto agli standard di tolleranza, puoi fare aggiustamenti immediati nel processo, evitando una successiva fase di rework costosa. Alcuni studi dimostrano che le aziende che adottano un approccio basato sui dati possono ottenere una riduzione dei difetti fino al 30%, testimoniando l’efficacia di questo metodo. Pertanto, integrare sistemi di controllo qualità con sofisticate analisi di dati rappresenta un passo fondamentale per garantire l’affidabilità e la precisione dei componenti meccanici ad alta precisione.

Approcci sostenibili nell’assemblaggio meccanico

L’adozione di approcci sostenibili nell’assemblaggio meccanico non è solo una scelta etica, ma rappresenta anche un vantaggio competitivo. Implementare strategie ecologiche può ridurre i costi operativi e migliorare l’immagine del brand, rendendo l’azienda più attraente per i consumatori. Utilizzare materiali riciclati, ottimizzare i processi di produzione e investire in tecnologie a basse emissioni sono tutte pratiche che possono contribuire a creare un’industria più verde e responsabile.

Riduzione degli sprechi durante il processo

La riduzione degli sprechi è una priorità fondamentale per ottimizzare il processo di assemblaggio meccanico. Attraverso l’analisi minuziosa delle fasi produttive e l’implementazione del metodo Lean, puoi identificare e minimizzare le fonti di spreco, aumentando l’efficienza e riducendo i costi. Ad esempio, l’uso di tecniche di miglioramento continuo consente di risparmiare risorse e tempo, ottimizzando al contempo la qualità del prodotto finale.

Integrazione della sostenibilità nella catena di fornitura

Integrare la sostenibilità nella catena di fornitura richiede un approccio strategico e un know-how adeguato. Le aziende possono collaborare con fornitori che condividono valori ecologici simili, garantendo un flusso di materiali e prodotti che rispettano elevati standard ambientali. Questo include l’adozione di imballaggi sostenibili e pratiche di trasporto a basse emissioni di carbonio, contribuendo a creare un ciclo di vita del prodotto maggiormente responsabile.

Prospettive future della precisione meccanica

La precisione meccanica è in continua evoluzione, spinta dall’avanzamento delle tecnologie digitali e dall’aumento della domanda di componenti sempre più sofisticati. I nuovi materiali e processi produttivi, uniti all’intelligenza artificiale, promettono di rivoluzionare il settore, permettendo assemblaggi ancora più accurati e orientati all’efficienza. La sfida sarà quella di integrare queste tecnologie in modo fluido, mantenendo elevati standard di qualità e sostenibilità.

Le tendenze emergenti nell’industria

Progetti innovativi come la stampa 3D e l’uso di materiali compositi stanno guadagnando terreno nell’industria della precisione meccanica. La personalizzazione di massa diventa una realtà, consentendo la produzione di componenti tailor-made a costi contenuti. Allo stesso tempo, l’automazione e la robotica avanzate stanno facilitando processi produttivi più rapidi e con minori margini di errore.

L’importanza dell’innovazione continua per il futuro

Implementare un approccio di innovazione continua è essenziale non solo per rimanere competitivi, ma anche per gestire efficacemente le sfide del mercato globale. I leader del settore investono costantemente in ricerca e sviluppo per adattarsi alle nuove esigenze e per sfruttare i dati generati durante la produzione. Ad esempio, aziende come Siemens e Bosch hanno dedicato ingenti risorse all’innovazione, ottenendo così miglioramenti significativi in termini di efficienza energetica e sostenibilità nei loro processi produttivi.

Parole finali

Affrontare le sfide dell’assemblaggio di componenti meccanici ad alta precisione richiede un impegno continuo verso l’innovazione e la sostenibilità. L’implementazione di tecnologie avanzate, come la stampa 3D e l’automazione intelligente, non solo migliora l’efficienza, ma può anche ridurre i costi di produzione. Investire in materiali innovativi e processi ecologici rappresenta un passo fondamentale per il futuro. Le aziende che abbracciano queste pratiche non solo aumentano la loro competitività, ma contribuiscono anche a un’industria più responsabile e attenta all’ambiente. Rimanere aggiornati sulle ultime tendenze sarà la chiave per il successo.